半導體晶片製程工藝Local Scrubber酸性鹼性砷排有機廢氣處理技術及系統有哪些?(半導體製造工藝廢氣來源排放特徵和廢氣處理技術及系統)

- k8凯发(中国)環保集團

- 擅長:14年廢氣治理經驗,提供方案及設備,助力企業廢氣達標排放

半導體行業在晶片製程工藝中,因其不間斷使用有機溶劑和酸溶液直接產生了大量的有毒有害的廢氣,且需經過廢氣處理達標後才能高空排放。那麼,半導體晶片製程工藝Local Scrubber酸性鹼性砷排及有機廢氣處理技術系統有哪些?(半導體製造業廢氣來源排放特徵和廢氣處理技術系統),k8凯发(中国)環保公司為您詳細講解半導體行業廢氣處理如下:

半導體製造工藝廢氣來源及排放特徵

半導體行業晶片製造主要有5個階段:

(1)材料準備;

(2)晶體生長和晶圓準備;

(3)晶圓製造和探針測試(初測);

(4)封裝;

(5)終測。

晶體生長和晶圓準備階段是集成電路的製造過程,在半導體生產中產生廢氣大量源於集成電路的製造,其集成電路製造的工藝順序包括:薄膜沉積工藝、光刻工藝、摻雜工藝、清洗工藝,詳細分析每步工藝中廢氣的來源及特徵。

1、薄膜沉積工藝

薄膜澱積是晶片製備的重要過程,許多材料由沉積工藝形成,如:半導體薄膜(Si、GaAs)、介質薄膜(SiO2、Si3N4)、金屬薄膜等。常用的是熱氧化工藝、化學氣相沉積工藝(CVD)、物理氣相沉積工藝(PVD)。

(1)熱氧化工藝

熱氧化的加工工藝是將成批的矽圓片加熱到800~1 200℃,通入氧化劑(O2、水蒸氣、Cl2、HCl、C2H2Cl2等)在其表面生成SiO2薄膜層。生成的矽膜可起到器件保護和隔離、表面鈍化、柵氧電介質、摻雜阻擋層等作用。此工藝產生的主要廢氣及來源:酸性廢氣主要來源未反應的含鹵素氧化劑。

(2)CVD工藝

CVD工藝是通過氣態物質的化學反應在矽片表面生成一層固態薄膜材料的過程。此工藝可製備不同類型的材料層。其操作過程是將含具有構成薄膜元素的反應氣體(SiH4、WF6、NH3、SiH2Cl2、TiCl4等)和一些攜帶氣體(N2、H2、NH3、Ar等)通入反應室,依靠反應氣體與晶片表面處的濃度差,在矽片上發生反應生成薄膜,隨後反應氣及生成的廢氣一起再排出。此工藝合成不同固態薄膜材料產生的廢氣種類是不同的,來源於未反應的原料氣和生成酸性氣體,常見廢氣有:SiH4、SiCl4、SiH2Cl2、PH3、HF、HCl、NH3等。

(3)PVD工藝

PVD工藝用於金屬薄膜的製備,如:Al、Ti、Cu、Au、Ni、Mn、Sb膜等。工藝過程是通過惰性氣體在低真空下放電獲得正離子,澱積在陽極的矽片上,形成金屬薄膜。此工藝以採用惰性氣體,生成的污染物以固廢為主。

2、光刻工藝

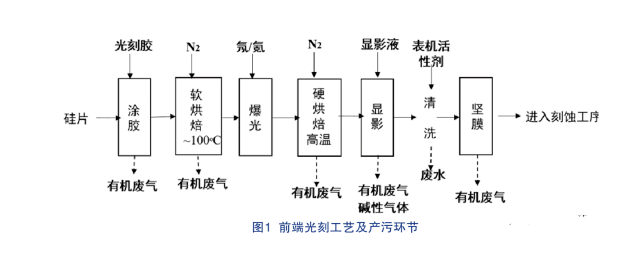

光刻工藝是這一階段的關鍵技術,它是將所需圖形複製於矽片上。整個過程由前端工藝(塗膠、軟烘焙、曝光、顯影、硬烘焙)和後端工藝(刻蝕、剝離去膠,及化學機械拋光)組成。

(1)前端工藝

前端工藝是在掩膜版上形成對應(或相反)的圖形,工藝過程如圖所示:

光刻膠主要由樹脂,感光劑,有機溶劑和添加劑四部分組成,其中有機溶劑佔主要成分的65% ~ 85%。常用的顯影液有四甲基氫氧化銨、KOH溶液、酮類或乙酸酯類物質等。此工藝中有機廢氣來源於光刻膠在軟烘焙和硬烘焙過程,及光刻膠和顯影液在使用中少量揮發的。NH3源於顯影液中四甲基氫氧化銨的揮發。

(2)刻蝕工藝

刻蝕工藝是將光刻後暴露出的薄膜去除,實現圖形從光刻膠層到晶圓層的轉移。工藝分為:

1)濕法刻蝕;

濕法刻蝕。刻蝕不同材料所用刻蝕液不同:刻蝕矽的刻蝕液:HNO3、HF、醋酸的混合液;刻蝕二氧化矽的刻蝕液:NH3、異丙醇溶液、HF、N H4F 、表面活性劑的混合液;刻蝕氮化矽的刻蝕液:熱磷酸溶液。此工藝產生的主要廢氣及來源:酸、鹼、有機廢氣,還包括一些氣態副產物(如H2、NO、NH3等),來源於刻蝕液的揮發。

2)干法刻蝕。濕法刻蝕是通過特定的刻蝕液腐蝕溶解,而干法刻蝕是以氣體為主要媒體的技術。

干法刻蝕。干法刻蝕是以氣體為介質,利用等離子體、反應離子、高能離子束等技術轟擊刻蝕。常用的刻蝕氣體大部分為含鹵素氣體,如CF4、Cl2、BCl3、HBr等,還含有H2、O2、CO、N2、Ar、He等。此工藝產生的主要廢氣及來源:PFC(CF4、SF6、CHF6等)、Cl2、HF、HBr、HCl等酸性氣體。

3)剝離去膠

剝離去膠工藝在刻蝕後將作為保護層的光刻膠從矽晶圓片表面除去,也分濕法和干法兩種。其區別濕法通過液體浸泡去除光刻膠,干法是利用等離子體技術分解。

① 濕法去膠。將刻蝕好的矽片浸泡在溶劑中,通過光刻膠溶脹或發生反應將其去除。去膠液分可用有機溶劑和酸溶液。酸性試劑常用:H2SO4、HNO3、H2O2;有機溶劑:丙酮、乙氧基丙酸乙酯等。此工藝產生的主要廢氣及來源:來自去膠劑揮發出的酸性廢氣和有機廢氣。

② 干法去膠。主要是通過等離子體將光刻膠剝除,將殘留的有機光刻膠分解生成氣態的 CO、CO2和H2O。此工藝產生的主要廢氣及來源:光刻膠未完全分解生成的有機廢氣和 CO、CO2一般廢氣。

4)平坦化工藝

平坦化工藝是去除多餘的薄膜,保持晶片表面平整平坦。化學機械研磨(CMP)是提供全局平坦化的技術,其過程是在矽片上加層拋光液,利用拋光液與矽片反生化學反應,使凸出部分磨平,CMP後的清洗是重要環節。此工藝產生的主要廢氣及來源:後續清洗過程中揮發出的酸、鹼、有機廢氣。

3、摻雜工藝

摻雜工藝是將特定量的雜質源(磷、硼、砷等)通過薄膜開口摻入到矽晶體表層,以改變其電學特性。熱擴散和離子注入是摻雜主要工藝。

熱擴散工藝是在高溫下(800~1 100℃),將摻雜源(磷烷、砷烷、三氯化硼等)與矽表面反應釋放出雜質原子,並由表面的高濃度區向內部的低濃度區擴散,Z終分佈趨於均勻,屬於化學反應過程。而離子注入工藝是在室溫條件下運行,摻雜源被離子化後,聚集成束,在電場中加速穿過矽晶圓片表面或其他薄膜中,是物理反應過程。

摻雜工藝產生的主要廢氣及來源:含磷烷、砷烷的酸性廢氣。

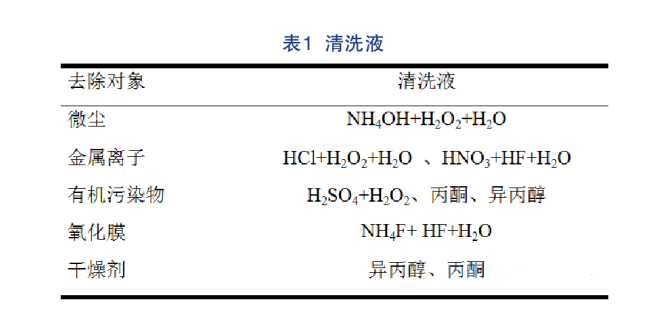

4、清洗工藝

清洗工藝幾乎每一道工藝進行前後都必須要對矽片清洗,清洗後通過氮氣吹乾,送入下道工序。所用的清洗液(酸、鹼、有機溶劑)根據去除對象不盡相同,如表1所示。

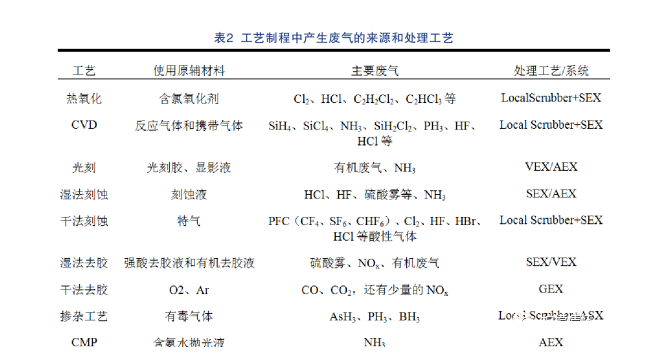

半導體廢氣處理技術及系統

半導體行業晶片主要工藝製程中使用和產生廢氣的來源和處理工藝,如下表所示:

半導體行業產生的廢氣通過分類密閉收集處理,有酸性廢氣、鹼性廢氣、有機廢氣、一般尾氣等。處理系統有機台端的POU本地處理和廠務端(Fab)中央處理系統;如熱氧化、CVD、干法刻蝕、離子注入等工藝製程中會產生特性氣體(矽烷、砷烷、磷烷、全氟烴、含鹵素氣體等有毒和高沸點廢氣),先經本地Local Scrubber預處理,後經入廠務端的中央處理系統集中處理。

中央處理系統集中處理有酸性廢氣處理系統(SEX)、鹼性廢氣處理系統(AEX)、有機廢氣處理系統(VEX)、砷排處理系統(ASX)、一般排氣系統(GEX)等,其中一般排氣系統所排廢氣無污染,起排風散熱作用。

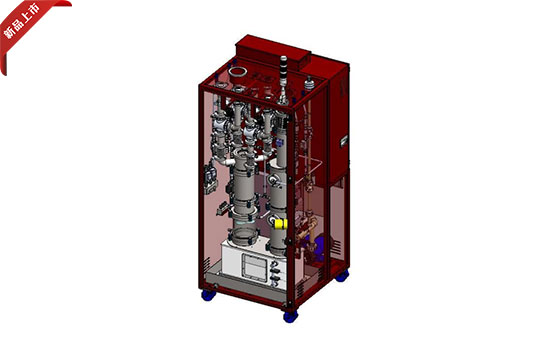

1、Local Scrubber本地處理

Local Scrubber預處理可避免從排氣過程中引發風管堵塞、管路腐蝕、局部聚積或氣體相互反應,導致氣體泄漏、火災爆炸等事故。Local Scrubber的處理方法有燃燒水洗、高溫水洗、等離子水洗、干法吸附等。經Local Scrubber處理後的廢氣主要為氟化物、氯化氫、氯氣等,進入廠務端酸性廢氣系統集中處理。

(k8凯发(中国)環保集團Local Scrubber設備,點擊了解詳情)

2、酸性廢氣處理系統

酸性廢氣來源於清洗、濺射、濕法刻蝕、濕法去膠和經Local Scrubber處理後的工藝廢氣,其主要組成為HF、HCl、Cl2、H2SO4、SO2等。

(k8凯发(中国)環保集團酸鹼洗滌塔,點擊了解詳情)

酸性廢氣利用酸鹼中和反應,採用噴淋洗滌工藝。常用的吸收液為>25% NaOH或NaClO溶液。該系統主要由鹼液洗滌塔、通風機、排氣管和加藥系統等組成。系統採用pH值、液位值和電導值控制水箱中鹼液的加入和補/排水的循環,通過測量液位控制補水,電導率控制排水;pH值控制鹼液的加入。整個過程實現全自動化控制,免除人工加藥及檢測過程,操作方便,易於檢修。

3、鹼性廢氣處理系統

鹼性廢氣主要來源於清洗、濕法刻蝕、光刻顯影、去膠、CMP等工藝,污染物為NH3、NaOH等。鹼性廢氣處理工藝也採用噴淋洗滌處理,常用吸收液為H2SO4溶液。酸鹼洗滌塔有臥室和立式兩種結構,臥式洗滌塔一般適用對高度有限制的場地,而立式洗滌塔用於廠地面積有限但高度無限的項目上,其處理效率不受影響都可達98%。洗滌淨化措施是控制氣態污染物的重要治理技術之一,尤其在晶片生產中應用相當普遍,具有運行穩定,投資少、運行費低等優點,缺點是會產生污水帶來二次污染。

4、有機廢氣處理系統

有機廢氣主要來源於清洗、CVD、光刻、濕法刻蝕、去膠及擴散等工藝。有機廢氣種類主要包括異丙醇、丙酮、丙二醇單甲醚乙酸酯、乳酸乙酯、乙酸丁酯、重芳烴等。

(k8凯发(中国)環保集團TO直燃爐,點擊了解詳情)

半導體行業排放的VOCs廢氣具有風量大,濃度低的特點,其風量通常大於11 000 m3/h,濃度大約在50~1 000mg/m3之間(以非甲烷總烴計)。常用的處理技術為活性炭吸附和沸石濃縮轉輪+焚燒,經調研分析現有企業以沸石濃縮轉輪+焚燒技術處理為主。焚燒技術有蓄熱式燃燒(RTO)和直接燃燒(TO),效率都可達≥95%,但會消耗大量電力和天然氣,增加CO2排放。

(k8凯发(中国)環保集團TO直燃爐)

5、砷排處理系統

含砷廢氣來源摻雜製程工序,廢氣包括砷烷、磷烷和硼烷。目前隨着國家及各地區環保排放標準越來越嚴格,在含砷系統Local Scrubber預處理後在Fab中央端再次進行乾式吸附,常用設備為砷磷烷吸附塔,吸附後通過末端風機負壓達標排放。砷烷等與吸附劑發生化學吸附、複分解等反應,生成穩定的無毒無害的化合物,吸附劑是砷排系統的關鍵之重。

(k8凯发(中国)環保集團砷磷烷洗滌塔,點擊了解詳情)

以上就是《半導體晶片製程工藝Local Scrubber酸性鹼性砷排有機廢氣處理技術及系統有哪些?(半導體製造業廢氣來源排放特徵和廢氣處理技術及系統)》的全部內容,希望對您了解半導體行業廢氣處理有所幫助。k8凯发(中国)環保集團,工藝廢氣治理系統解決方案提供商,提供廢氣治理一站式服務(方案規劃設計、設備生產及安裝、系統運行調試、智慧運維)。如您有廢氣處理需求,即刻聯繫我們吧!服務熱線:138-1114-8535(同微信)/ 400-9655-098。

提示:本網部分已發佈的信息內容可能存在過時,請注意辨別。部分內容整理為互聯網/轉載官方發佈,相關信息僅為傳遞更多信息之目的,不代表本網觀點,不擁有所有權。如有侵權聯繫刪除。